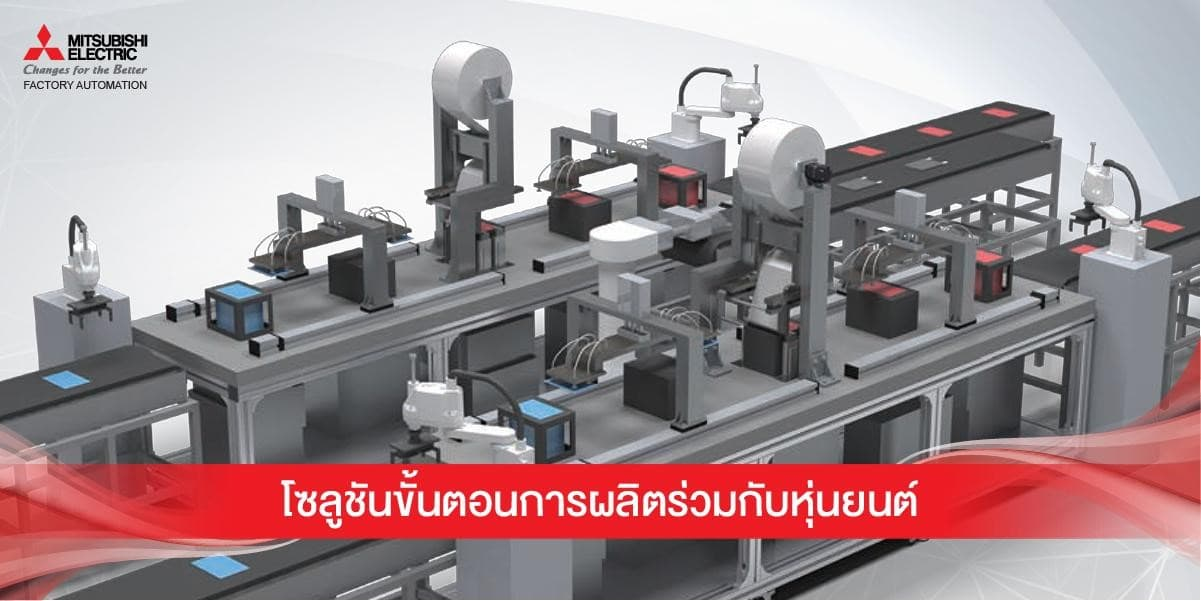

แบตเตอรี่ลิเธียมไอออน (Lithium Ion Battery) เป็นผลิตภัณฑ์ที่ต้องได้รับการผลิตในอุตสาหกรรมขนาดใหญ่ ซึ่งประกอบด้วยกระบวนการทางอิเล็กทรอนิกส์ที่ซับซ้อน ตั้งแต่การตรวจสอบบรรจุภัณฑ์และการขนส่ง ทำให้อุปกรณ์ที่ใช้งานแบบ Automation นั้นต้องรวมเอาเทคโนโลยีของอุปกรณ์ FA จาก Mitsubishi Electric ในการพัฒนาระบบควบคุมแรงดัน ไดรฟ์ การซิงโครนัสหุ่นยนต์ และการทำงานร่วมกับไอที ด้วยแนวคิดของเทคโนโลยี e-F@ctory ซึ่งทำให้เกิดการผลิตแบตเตอรี่ลิเธียมไอออนคุณภาพสูงได้อย่างมีประสิทธิภาพ

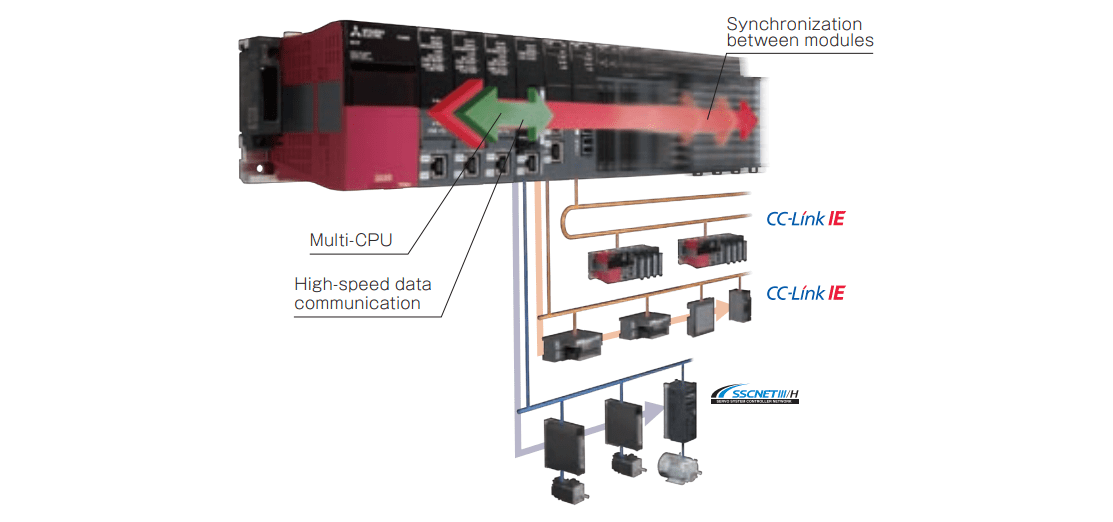

Mitsubishi Electric FA มีส่วนช่วยในการควบคุมการทำงานและระบบป้องกันคุณภาพทั่วทั้งโรงงาน:

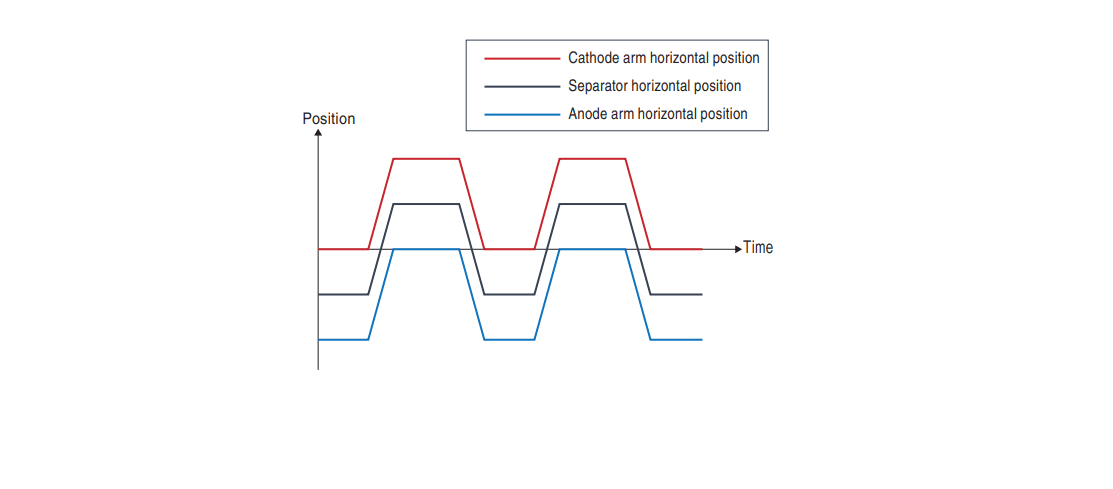

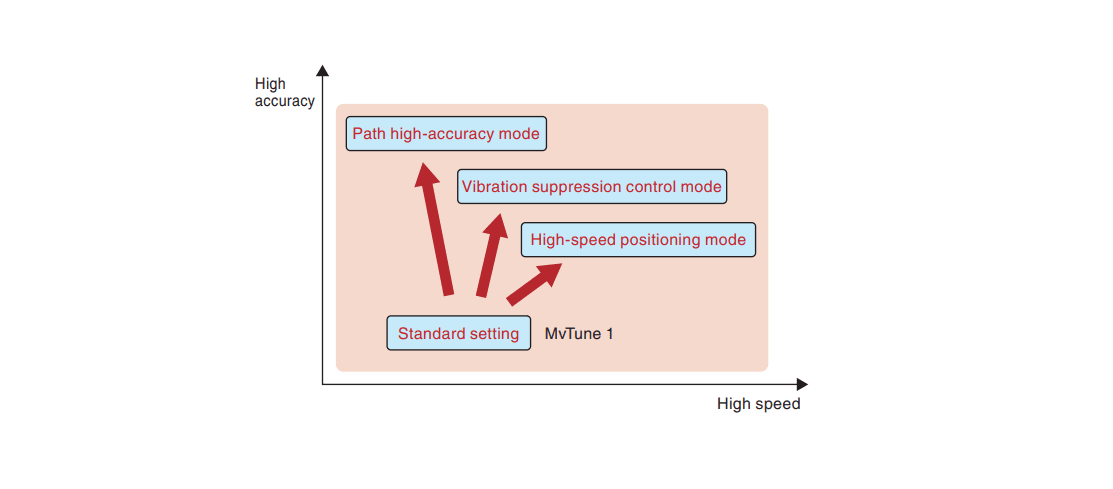

● อุปกรณ์ที่หลากหลาย พร้อมรองรับโรงงานผลิตในระดับต่างๆ● ตั้งแต่การกำหนดตำแหน่ง ความเร็ว ความแม่นยำสูง ทำได้ด้วยเซอร์โว AC และการควบคุมแบบซิงโครนัสแบบหลายแกน ช่วยเพิ่มประสิทธิภาพการทำงาน

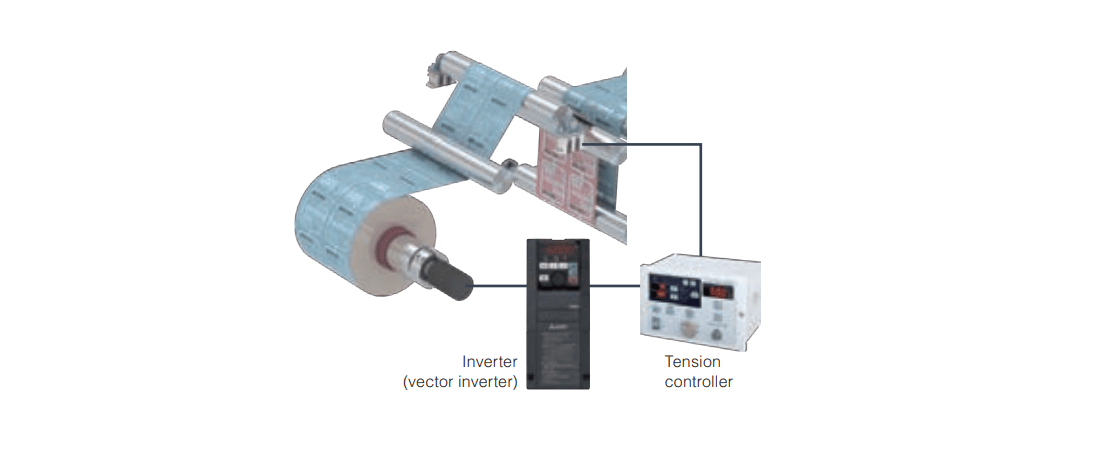

● อินเวอร์เตอร์ควบคุมระบบการทำงานที่เสถียรและมีประสิทธิภาพสูง ได้รับการยอมรับด้วยการควบคุมความเร็วและการควบคุมแรงบิดที่มีประสิทธิภาพ

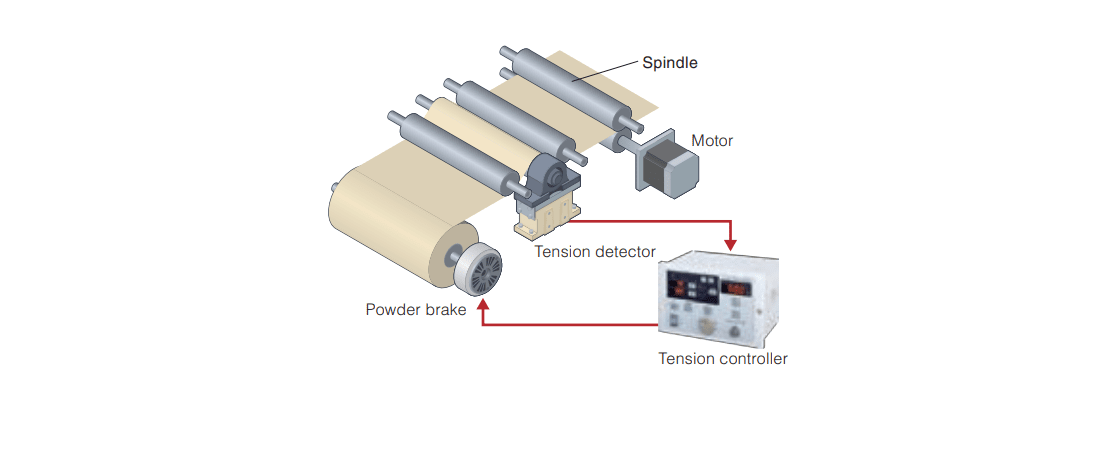

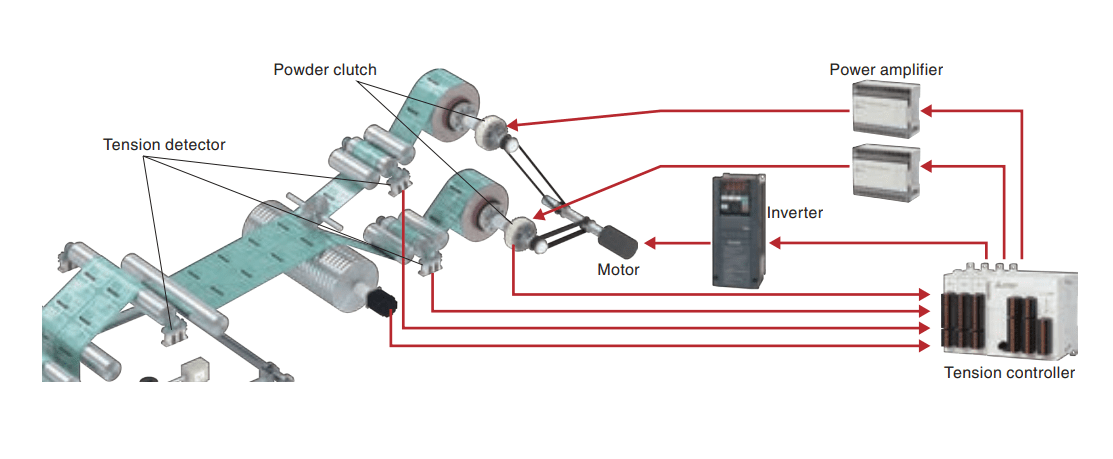

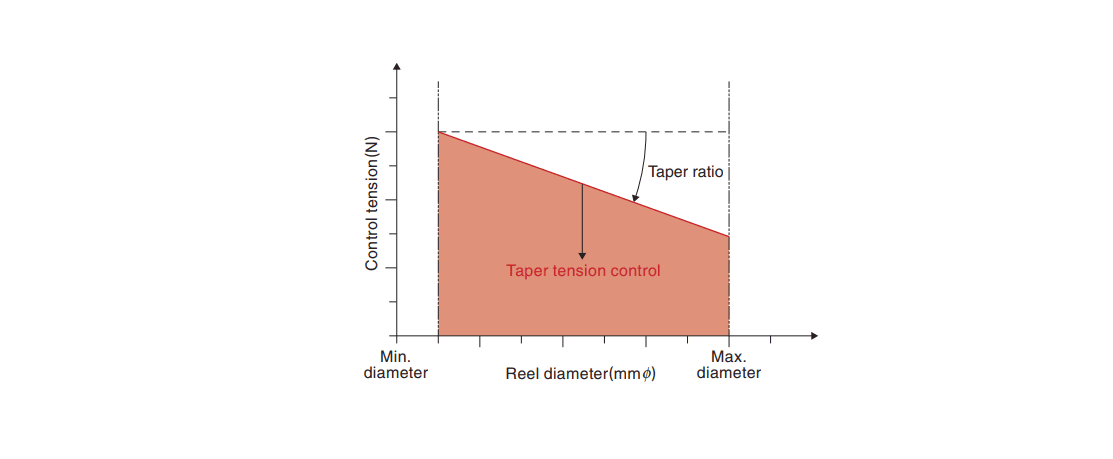

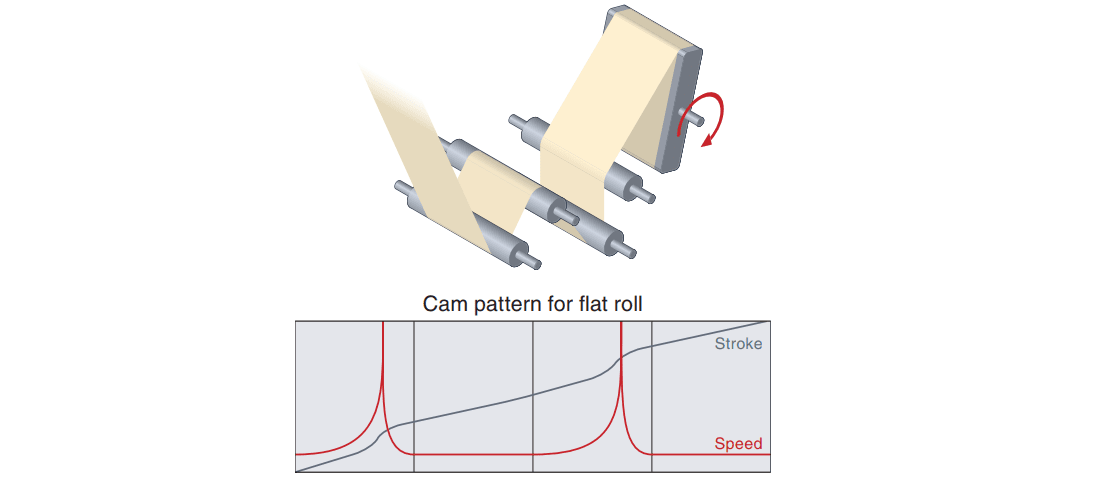

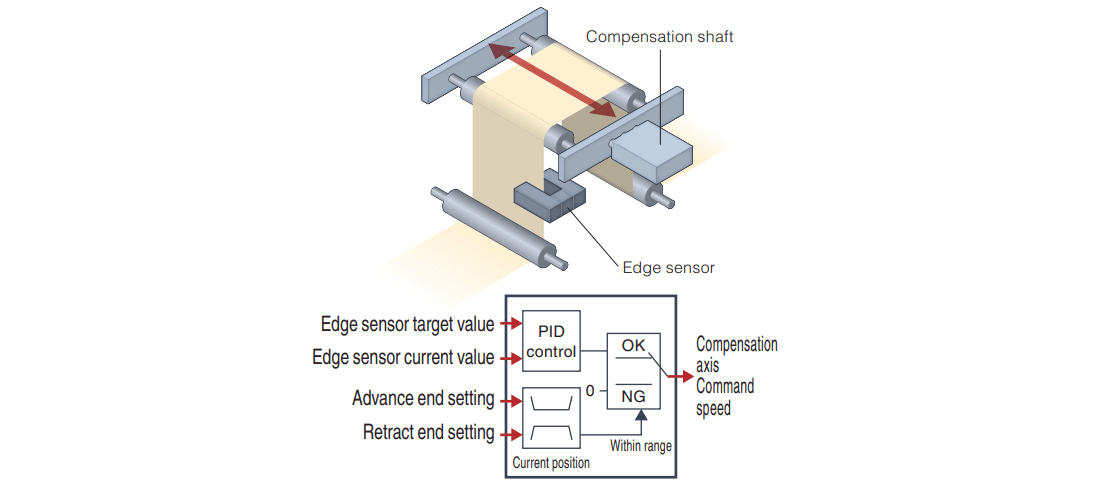

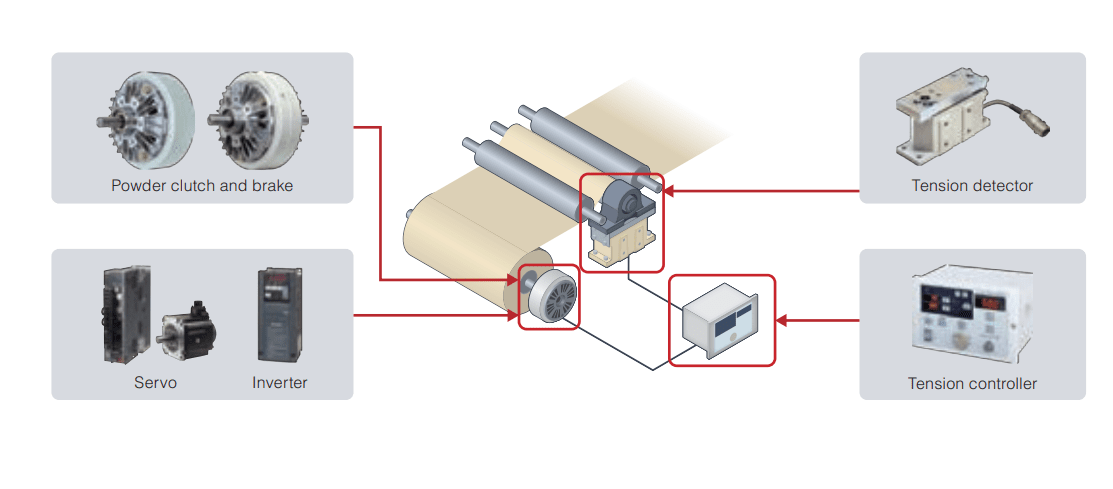

● ระบบคลายและดัดโค้งโครงสร้างอย่างง่ายดาย ด้วยเครื่องตรวจจับแรงดึงและตัวควบคุมความตึง

● ตัวหุ่นยนต์น้ำหนักเบาและแขนที่กะทัดรัด ช่วยประหยัดพื้นที่

โซลูชันขั้นตอนการผสมวัสดุเคลือบแถบโลหะแบตเตอรี่

เครื่องกวนผสมวัสดุแบตเตอรี่ที่เคลือบเข้ากับชิ้นส่วนอิเล็กนิกส์ของแบตเตอรี่ลิเธียมไอออน

ปัญหา/ ความท้าทาย:

1. ปัญหาความไม่สม่ำเสมอของส่วนผสมในวัสดุเคลือบแบตเตอรี่

2. ปัญหาความหนืดของส่วนผสมที่ต้องมีความเหมาะสมที่เท่ากัน

3. ปัญหาการเคลื่อนย้ายอุปกรณ์และวัสดุเคลือบได้อย่างง่ายดายตามประเภทของแบตเตอรี่

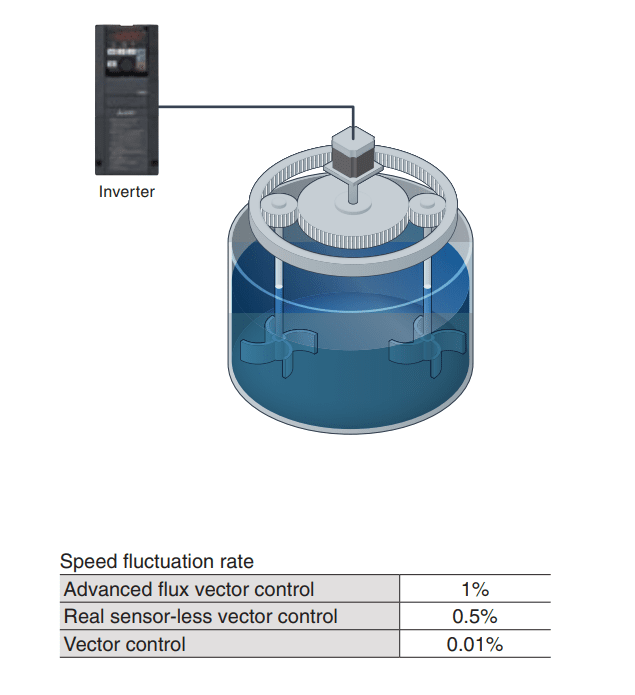

โซลูชันที่ 1 การควบคุมความเร็วที่เสถียร

อินเวอร์เตอร์จาก Mitsubishi Electric ช่วยให้สามารถควบคุมความเร็วของเครื่องกวนผสม ทำให้ได้วัสดุเคลือบมีคุณภาพหรือปริมาณที่เหมาะสมกับวัสดุแบตเตอรี่

● ควบคุมอัตราความผันผวนของความเร็วอยู่ในระดับต่ำดังนั้น ซึ่งช่วยให้สามารถมั่นใจได้ว่าการทำงานมีความเร็วที่คงที่

ข้อสังเกต

● สามารถควบคุมมอเตอร์ยี่ห้ออื่นแบบอัตโนมัติ จากการใช้งานแบบออฟไลน์ได้● สามารถใช้ได้กับงานอินเวอร์เตอร์กำลังการขับสูง เพื่อรองรับอุปกรณ์ขนาดใหญ่ได้

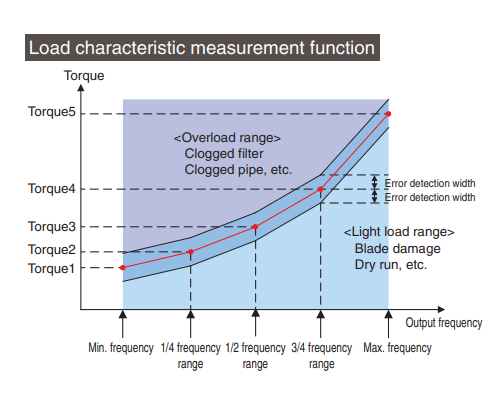

โซลูชันที่ 2 การควบคุมแรงบิดระหว่างการผสมวัสดุ

แม้ว่าจะไม่สามารถวัดความหนืดได้โดยตรง แต่ก็สามารถผสมวัสดุให้มีความหนืดที่เหมาะสมได้ โดยการตรวจสอบแรงบิดของมอเตอร์นั่นเอง

● ควบคุมความหนืดได้ด้วยแรงบิดของมอเตอร์ที่ประมาณการได้ โดยใช้การควบคุมแบบ sensor-less vector

● ฟังก์ชันการวัดลักษณะวัสดุ (Load Characteristic Measurement Function) สามารถตรวจสอบสถานะและตรวจจับข้อผิดพลาดได้อย่างรวดเร็ว เช่น การแตกหักของเพลาในเครื่องผสม

ข้อสังเกต

● การควบคุม sensor-less vector ไม่จำเป็นต้องใช้ encoder● ฟังก์ชันการวัดลักษณะวัสดุ (Load Characteristic Measurement Function) ยังสามารถดำเนินการบำรุงรักษาเชิงป้องกันได้

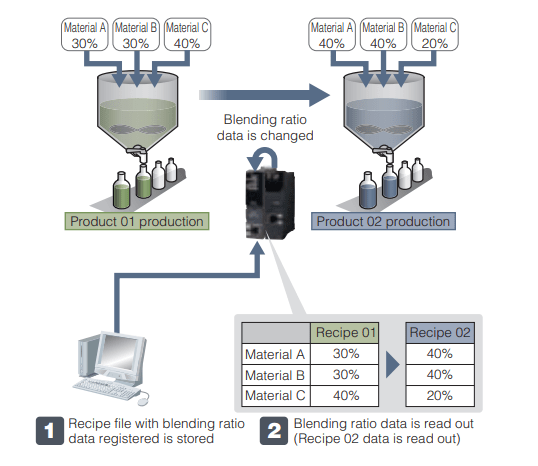

โซลูชันที่ 3 ควบคุมการตั้งค่าทุกกระบวนการผสมให้เสร็จสิ้นได้อย่างง่ายดาย

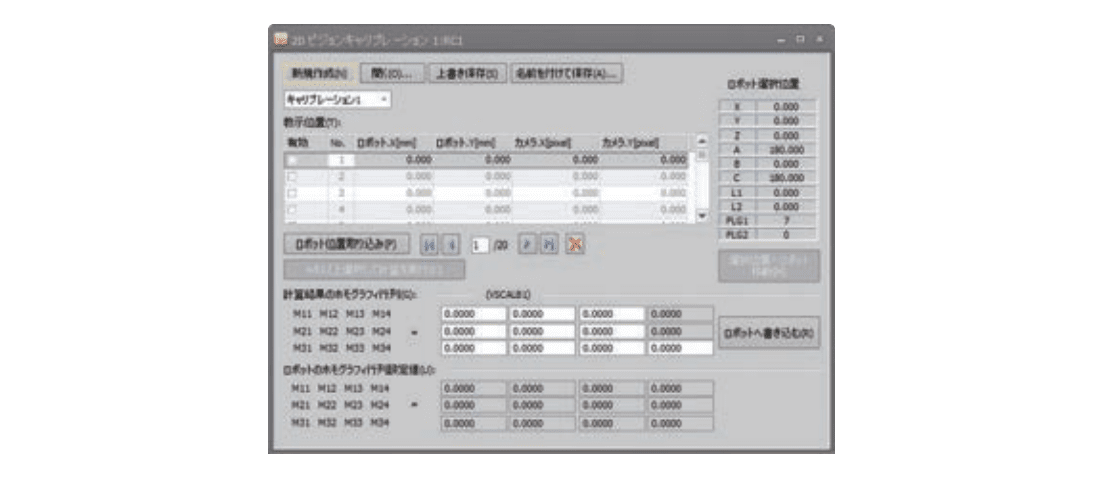

กำหนดอัตราส่วนการผสมได้อย่างง่ายดาย ด้วยหน่วยบันทึกข้อมูลความเร็วสูง

● ไฟล์สูตรส่วนผสมจะถูกเก็บไว้ในการ์ดหน่วยความจำ SD โดยใช้ฟังก์ชันเซิร์ฟเวอร์ FTP

● สามารถตั้งค่าไฟล์สูตรส่วนผสมที่ตรงกับประเภทแบตเตอรี่ โดยจะถูกตั้งค่าและควบคุมอัตราส่วนการผสมของวัสดุที่จะเติมลงไปได้

ข้อสังเกต

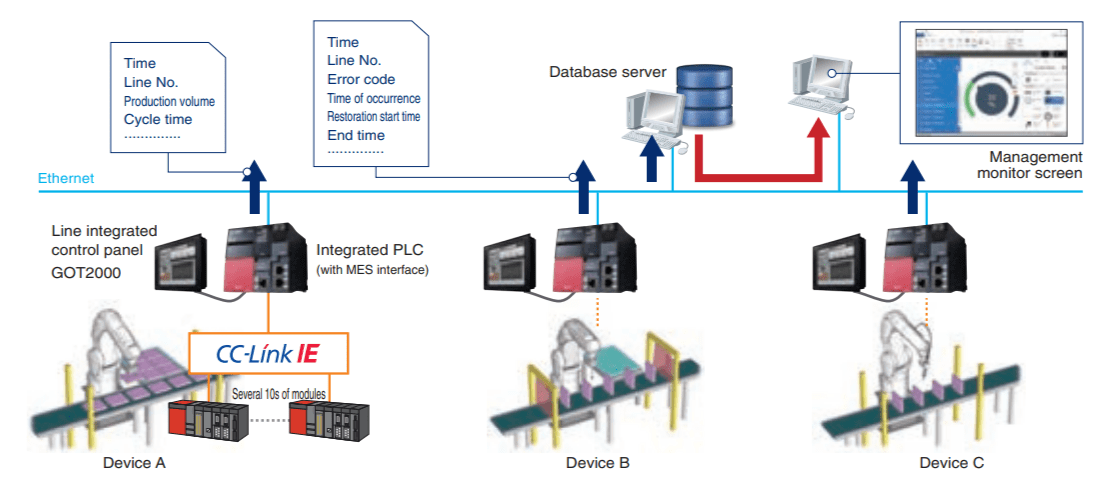

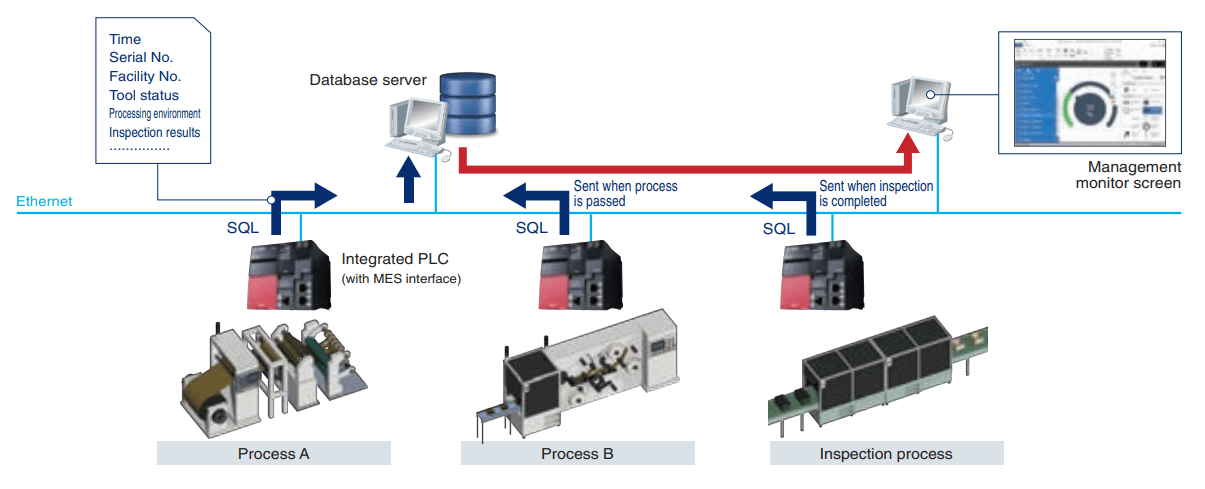

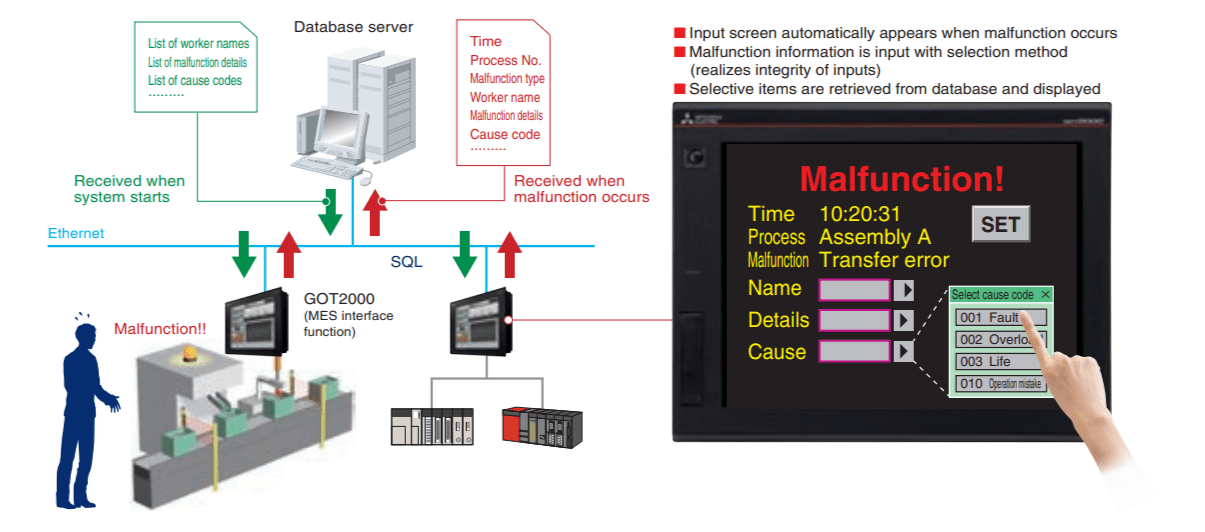

● การใช้ MES Interface module ทำให้สามารถนำเข้าข้อมูลสูตรส่วนผสมในฐานข้อมูลได้ตลอดเวลา