Preventive Maintenance คืออะไร ทำไมสายผลิตควรต้องรู้ ?

ผู้ประกอบการอุตสาหกรรมการผลิตย่อมรู้ดีว่า ปัญหาด้านการผลิตที่ต้องดำเนินงานตลอด 24 ชั่วโมง คือเรื่องของการควบคุมและคงประสิทธิภาพของเครื่องจักรที่ค่อนข้างเป็นไปได้ยาก เพราะการทำงานที่ถูกป้อนคำสั่งให้ทำอย่างต่อเนื่อง อาจก่อให้เกิดความเสียหายหรือทำให้ประสิทธิภาพการทำงานลดลง และอาจร้ายแรงถึงขั้นชำรุดจนทำให้การผลิตต้องหยุดชะงัก ซึ่งหมายถึงตัวเลขของค่าใช้จ่ายที่อาจเพิ่มมากขึ้น

ดังนั้น การทำความเข้าใจถึงกระบวนการบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) ว่าคืออะไร และสำคัญแค่ไหน จึงเป็นสิ่งที่สำคัญอย่างมากในสายงานการผลิต ซึ่งหากมีการนำมาปรับใช้ในธุรกิจ ก็จะสามารถวางแผนกระบวนการผลิตอย่างยั่งยืนได้ในระยะยาว

เข้าใจกระบวนบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) คืออะไร ?

“การบำรุงรักษาเชิงป้องกัน” หรือ PM (Preventive Maintenance) คือกระบวนการดูแลรักษาเครื่องจักร อุปกรณ์ และระบบต่าง ๆ ภายในโรงงานอุตสาหกรรมตามระยะเวลาที่กำหนด ซึ่งมีจุดประสงค์เพื่อป้องกันการเสียหายและการหยุดทำงานที่ไม่คาดคิด โดยจะรวมตั้งแต่ขั้นตอนการติดตามสถานะเครื่องจักร การตรวจสอบ การทำความสะอาด การหล่อลื่น ตลอดจนการเปลี่ยนชิ้นส่วนที่เสื่อมสภาพตามระยะเวลาที่กำหนดไว้ เพื่อรักษาประสิทธิภาพการทำงานของอุปกรณ์ให้อยู่ในสภาพที่ดีและพร้อมใช้งานอยู่เสมอ

ความสำคัญของกระบวนการ PM เครื่องจักรและอุปกรณ์ในโรงงาน

- ลดปัญหาความขัดข้องระหว่างการผลิต: เนื่องจากมีการตรวจสอบอย่างสม่ำเสมอ เมื่อเจอความเสียหาย ชำรุด ก็จะสามารถแก้ไขได้ในทันท่วงที และไม่ก่อให้เกิดปัญหาการผลิตที่ล่าช้า จนกระทบระบบคลังสินค้าของธุรกิจ

- ยืดอายุการใช้งานของเครื่องจักร: สามารถใช้งานได้อย่างยาวนานมากยิ่งขึ้น ด้วยการตรวจสภาพ และซ่อมบำรุงชิ้นส่วนเครื่องจักรอย่างสม่ำเสมอ

- ช่วยยกระดับประสิทธิภาพการผลิต: สามารถผลิตสินค้าและเติมเต็มกระบวนการผลิตได้อย่างเต็มที่ บนศักยภาพการทำงานที่ลื่นไหล แม่นยำ ทำให้เพิ่มจำนวนการผลิตได้ อีกทั้งยังช่วยในการลดค่าใช้จ่ายในการเปลี่ยนเครื่องจักรใหม่ที่เกิดจากปัญหาขาดการบำรุงรักษาได้อีกเช่นกัน

- ช่วยลดต้นทุนเครื่องจักร: เพราะการซ่อมบำรุงเชิงป้องกัน จะช่วยลดปัญหาความเสียหาย ชำรุดของอุปกรณ์และเครื่องจักรได้เป็นอย่างดี ไม่ต้องเสียงบประมาณกับการซ่อมบำรุงครั้งใหญ่เนื่องจากปล่อยไว้จนชำรุดทั้งระบบ หรือต้องเปลี่ยนเครื่องใหม่เพราะไม่สามารถซ่อมได้

- ใช้พลังงานน้อยลง: เครื่องจักรและอุปกรณ์ไฟฟ้าที่ได้รับการบำรุงรักษาไม่ดี มักใช้พลังงานมากกว่าอุปกรณ์ที่ได้รับการทำ PM อยู่เสมอ ซึ่งจะช่วยแก้ไขเครื่องจักรและอุปกรณ์ที่มีปัญหาการใช้พลังงานในปริมาณสูง ส่งผลให้ค่าใช้จ่ายด้านสาธารณูปโภคน้อยลง ยิ่งธุรกิจประหยัดพลังงานได้มากเท่าไหร่ ผลกำไรก็จะสูงขึ้นเท่านั้น

ประเภทของการบำรุงรักษา Preventive Maintenance มีอะไรบ้าง ?

กระบวนการ Preventive Maintenance เป็นกลยุทธ์การบำรุงรักษาที่สำคัญ สำหรับใช้ในการดูแลรักษาเครื่องจักรและอุปกรณ์ในภาคอุตสาหกรรม โดยจะแบ่งได้ทั้งหมด 3 ประเภท ซึ่งแต่ละประเภทมีลักษณะเฉพาะและข้อดีที่แตกต่างกัน ดังนี้

1. การบำรุงรักษาตามระยะ (Time-Based Maintenance)

เป็นรูปแบบที่กำหนดการบำรุงรักษาตามช่วงเวลาที่แน่นอน เช่น ทุกสัปดาห์ ทุกเดือน หรือทุกปี โดยไม่คำนึงถึงสภาพการใช้งานจริงของอุปกรณ์ วิธีนี้ง่ายต่อการวางแผนและจัดการ แต่อาจไม่สอดคล้องกับสภาพการใช้งานจริงเสมอไป

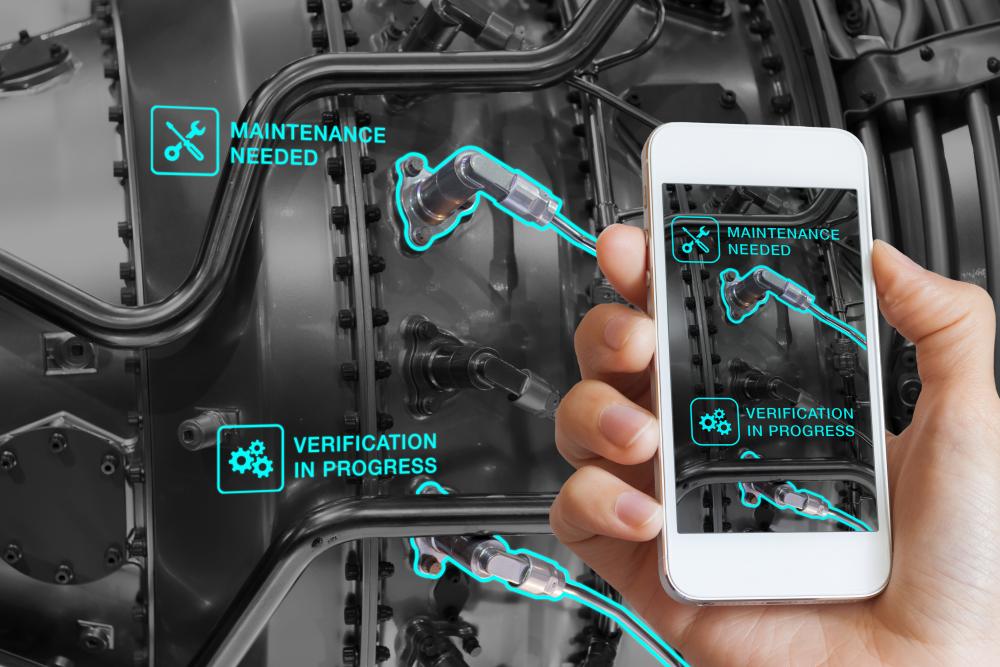

2. การบำรุงรักษาเชิงคาดการณ์ (Predictive Maintenance)

เป็นแนวทางการบำรุงรักษาที่ใช้เทคโนโลยีเข้ามาเกี่ยวข้อง ซึ่งจะทำหน้าที่วิเคราะห์ข้อมูลเพื่อคาดการณ์เวลาที่อุปกรณ์อาจเกิดปัญหา โดยวิธีนี้จะอาศัยการตรวจสอบสภาพเครื่องจักรอย่างต่อเนื่อง เช่น การวิเคราะห์การสั่นสะเทือน การตรวจสอบอุณหภูมิ หรือการวิเคราะห์น้ำมันหล่อลื่น ช่วยให้สามารถแก้ไขปัญหาก่อนที่จะเกิดความเสียหายจริง ลดการหยุดทำงานที่ไม่จำเป็น

3. การบำรุงรักษาที่กำหนด (Prescriptive Maintenance)

นับเป็นรูปแบบการบำรุงรักษาที่ก้าวหน้าที่สุด โดยจะใช้ปัญญาประดิษฐ์ (AI) และการเรียนรู้ของระบบเข้ามาช่วยวิเคราะห์ข้อมูลจำนวนมาก และเสนอการดำเนินการที่เหมาะสมที่สุด ซึ่งข้อดีของวิธีนี้ไม่เพียงแต่บอกว่าเมื่อไหร่ที่อุปกรณ์อาจเกิดปัญหา แต่ยังแนะนำวิธีการแก้ไขที่มีประสิทธิภาพอีกด้วย

องค์ประกอบสำคัญของการบำรุงรักษา PM เครื่องจักร คืออะไร ?

องค์ประกอบสำคัญในกระบวนการ PM เครื่องจักร คือการแบ่งขั้นตอนการบำรุงรักษาให้ชัดเจน และควรทำตามระยะเวลาที่เหมาะสมกับเครื่องจักรในแต่ละประเภท เพื่อให้การซ่อมบำรุงได้ผลดีที่สุดในระยะยาว ซึ่งจะช่วยลดต้นทุนโรงงานด้านเครื่องจักรและอุปกรณ์ โดยมีทั้งหมด 5 ขั้นตอนสำคัญ ดังนี้

1. ควรตรวจสอบตามกำหนดเวลา

การตรวจสอบเครื่องจักรตามกำหนดเวลาเป็นหัวใจสำคัญของ PM โดยต้องมีการวางแผนและกำหนดตารางการตรวจสอบที่ชัดเจน ซึ่งอาจเป็นรายวัน รายสัปดาห์ รายเดือน หรือรายปี ขึ้นอยู่กับลักษณะของอุปกรณ์และความสำคัญในกระบวนการผลิต โดยการตรวจสอบอย่างสม่ำเสมอจะช่วยให้สามารถระบุปัญหาที่อาจเกิดขึ้นได้อย่างรวดเร็ว และป้องกันความเสียหายที่อาจลุกลามได้

2. ปฏิบัติงานการบำรุงรักษาอย่างสม่ำเสมอ

นอกจากการตรวจสอบเครื่องจักรและอุปกรณ์แล้ว การปฏิบัติงาน PM เครื่องจักรอย่างสม่ำเสมอ คือสิ่งจำเป็นที่ไม่ควรละเลย ไม่ว่าจะเป็นการทำความสะอาด การหล่อลื่น การปรับแต่งเครื่องจักร และการเปลี่ยนชิ้นส่วน/อะไหล่ตามอายุการใช้งาน การทำเช่นนี้จะช่วยรักษาสภาพการทำงานของอุปกรณ์ให้อยู่ในระดับที่เหมาะสม ทั้งยังลดความเสี่ยงในการเกิดความเสียหายที่ไม่คาดคิดได้อีกด้วย

3. เปลี่ยนชิ้นส่วนที่สึกหรอทันทีเมื่อพบอะไหล่ที่มีแนวโน้มจะชำรุด

สืบเนื่องจากขั้นตอนการตรวจสอบ ในบางครั้งอาจตรวจพบชิ้นส่วนที่มีการสึกหรอหรือมีแนวโน้มที่จะชำรุด สิ่งที่ควรทำในทันที คือดำเนินการเปลี่ยนอะไหล่ เพราะการรอจนกว่าชิ้นส่วนจะเสียหายจริง ๆ อาจนำไปสู่การหยุดชะงักของการผลิตที่ไม่จำเป็น และอาจสร้างความเสียหายต่อชิ้นส่วนอื่น ๆ ของเครื่องจักรได้ ดังนั้น การเปลี่ยนชิ้นส่วนอย่างทันท่วงที จึงเป็นกุญแจสำคัญที่มีส่วนช่วยในการรักษาประสิทธิภาพการทำงาน และป้องกันปัญหาที่อาจลุกลามภายในกระบวนการผลิตได้

4. ทำงานร่วมกับเทคนิคการบำรุงรักษาเชิงคาดการณ์

การผสมผสาน PM กับเทคนิคการบำรุงรักษาเชิงคาดการณ์ จะช่วยเพิ่มประสิทธิภาพในการบำรุงรักษาได้อย่างก้าวกระโดด โดยเป็นการใช้เทคโนโลยี เช่น กล้องเซ็นเซอร์ การวิเคราะห์ข้อมูล และปัญญาประดิษฐ์ (AI) เข้ามาทำงานร่วมกัน เพื่อคาดการณ์เวลาที่อุปกรณ์อาจเกิดปัญหา ซึ่งวิธีนี้จะช่วยให้สามารถวางแผนการบำรุงรักษาได้แม่นยำยิ่งขึ้น ลดการหยุดทำงานที่ไม่จำเป็น และประหยัดค่าใช้จ่ายในระยะยาว

5. จัดทำเอกสารและการเก็บบันทึกโดยละเอียด

ขั้นตอนสุดท้ายของกระบวนการ PM เครื่องจักร คือการจัดทำเอกสารและเก็บบันทึกอย่างละเอียด ตั้งแต่ประวัติการบำรุงรักษา ปัญหาที่พบ การแก้ไขที่ดำเนินการ และผลลัพธ์ที่ได้ เพื่อนำไปใช้ในการวิเคราะห์แนวโน้ม การวางแผนการบำรุงรักษาในอนาคต และการตัดสินใจเกี่ยวกับการเปลี่ยนทดแทนอุปกรณ์ตามความเหมาะสม นอกจากนี้ยังเป็นประโยชน์ในการฝึกอบรมพนักงานใหม่ และการแบ่งปันความรู้ภายในองค์กรอีกด้วย

การนำองค์ประกอบเหล่านี้มาใช้อย่างมีประสิทธิภาพจะช่วยให้ระบบ PM มีความสมบูรณ์ ส่งผลให้เครื่องจักรและอุปกรณ์มีอายุการใช้งานที่ยาวนานขึ้น และแน่นอนว่าย่อมเป็นผลดีต่อการบริหารโรงงานอุตสาหกรรม ให้สามารถพัฒนาต่อไปได้อย่างยั่งยืน

สำหรับโรงงานอุตสาหกรรมที่ต้องการเพิ่มประสิทธิภาพการบำรุงรักษาเชิงป้องกัน เพื่อให้เครื่องจักรและโซลูชันอัตโนมัติต่าง ๆ สามารถทำงานได้อย่างราบรื่นและเต็มที่สูงสุด Mitsubishi FA ขอแนะนำบริการซ่อมบำรุงอุปกรณ์ระบบอัตโนมัติ โดยทีมผู้ชำนาญการ พร้อมช่วยดูแลรักษาและมอบโซลูชันคำแนะนำที่ตอบโจทย์ธุรกิจได้อย่างตรงจุด มอบการช่วยเหลือตั้งแต่กระบวนการเริ่มต้นจนถึงขั้นสิ้นสุด สามารถสอบถามรายละเอียดเพิ่มเติมได้ที่ sales@mitsubishifa.co.th หรือโทร. 02 092 8600

ข้อมูลอ้างอิง

- Preventive maintenance คืออะไร ทำไมสายงานการผลิตต้องสนใจ. สืบค้นเมื่อวันที่ 17 กรกฎาคม 2567. จาก https://www.sumipol.com/knowledge/preventive-maintenance/

- บำรุงรักษาเชิงป้องกัน (Preventive Maintenance). สืบค้นเมื่อวันที่ 17 กรกฎาคม 2567. จาก https://www.safesiri.com/preventive-maintenance/